Industrial Internet of Things (IIoT) è un termine specifico utilizzato per integrare i Sistemi Cyber-Physical (CPS). Viene applicato nello spazio di monitoraggio e manutenzione di diversi settori che includono la produzione, il trasporto e le utenze. Introducendo l’IoT in configurazione industriale ha portato allo sviluppo di sistemi di automazione e controllo industriale efficienti e affidabili (IACS) denominati «Tecnologia operativa» (OT).

Un CPS è un sistema convenzionale (software, hardware, interfaccia di comunicazione, sensori IoT, edge e cloud computing) che è principalmente centralizzato se non distribuito. CPS svolge un ruolo fondamentale nell’Industria 4.0, come risorsa fisica integrata tra le macchine e le risorse informatiche. Un’unità aggiuntiva di software intelligente (Intelligenza Artificiale – AI) può potenzialmente aggiungere valore nei sistemi di monitoraggio e manutenzione basati su IoT.

Il costo di manutenzione di un bene industriale è significativo nei costi operativi totali nella linea di produzione. È ben documentato che i costi di manutenzione variano dal 15 al 60% del costo delle merci prodotte. La scarsa manutenzione potrebbe anche portare a tempi di inattività nelle ore di picco di produzione. L’IIoT si sta evolvendo in una grande fase che include la maggiore connettività ai sistemi industriali.

Nell’industria, l’infrastruttura di rete IoT è la principale fonte di raccolta di dati critici da vari sensori come sensori di pressione, termocoppie, Resistance Temperature Detector (RTD), ecc Sulla base della sua azione alcuni sensori funzionano passivamente che non comporta alcuna perturbazione nella manutenzione degli asset industriali. Mentre altri gruppi di sensori (ad esempio RTD) utilizzano il metodo di iniezione di segnali nell’apparecchiatura per misurare la risposta a fini di manutenzione.

In generale, ci sono quattro tipi di tecniche di manutenzione utilizzati ed è stato elencato da ABB (è una multinazionale svizzero-svedese). Loro sono,

- Manutenzione correttiva: Questo metodo di manutenzione dei macchinari industriali entra in azione dopo che si è verificato lo stato difettoso dei beni. Si tratta di un approccio conveniente che non può sopportare o mantenere il guasto improvviso dei componenti.

- Manutenzione preventiva: questo approccio si basa sui tempi e sull’utilizzo per aumentare la durata degli asset industriali. Si tratta di una strategia di manutenzione di routine pianificata tra gli intervalli di tempo predeterminati.

- Manutenzione basata sul rischio (RBM): questo metodo si concentra sull’ambiente industriale in cui le risorse dei macchinari sono limitate. Ciò segue il principio per bilanciare la probabilità di guasto (POF) e le conseguenze del fallimento (CoF) di un asset industriale per ridurre il rischio elevato e i tempi di inattività. Sulla base dei dati del sensore estratti da questi macchinari, la risorsa che mostra il comportamento anomalo verrà ricondizionata o sostituita. Questo metodo garantisce l’elevato livello di affidabilità, sicurezza ed efficienza di un bene industriale.

- Manutenzione basata sulle condizioni (CBM): CBM in altri termini chiamati «monitoraggio on-line» o «manutenzione predittiva». La manutenzione dipende dalle condizioni attuali degli asset, determinate da ispezioni visive, test e dati sulle prestazioni in tempo reale raccolti dai sensori incorporati. È uno degli approcci potenti e ampiamente utilizzati, oggi questa tecnica è automatizzata utilizzando le tecnologie avanzate di elaborazione del segnale di alto livello alimentate da algoritmi di Intelligenza Artificiale (AI). Questa tecnica con algoritmi di Big Data e Machine Learning potrebbe rilevare il verificarsi di gravi guasti in tempo reale e in un prossimo futuro.

Secondo IBM Analytics, si stima che la dimensione del mercato della manutenzione predittiva stia crescendo da USD 3,0 miliardi nel 2019 a USD 10,7 miliardi entro il 2024.

Per gestire e mantenere il complesso processo industriale e le risorse, è necessaria una piattaforma PdM basata su cloud automatizzata ed efficiente. Questo servizio dedicato di manutenzione e gestione piattaforma per l’industria 4.0 è stato fornito da Faststream Technologies. Questa soluzione di Faststream Technology basata sul monitoraggio delle condizioni utilizza IIoT come elemento chiave del suo stack tecnico.

La manutenzione predittiva (PdM) che si basa sulla strategia basata sulle condizioni (CBPdM) è più efficiente e produttiva di un PDM convenzionale. PdM con soglie decisionali dinamiche e algoritmi DSP (Digital Signal Processing) ottimizzati sono emersi come uno strumento promettente per ridurre al minimo i tempi di inattività degli asset e i costi di gestione associati. Condition Monitoring System (CMS) è la base per PdM che, in collaborazione con diverse pipeline di Machine Learning (ML) in parallelo, potrebbe prevedere anticipatamente i potenziali rischi e guasti futuri.

L’IoT industriale combinato con il CMMS (Computerized Maintenance Management System) apre nuove possibilità nelle operazioni di manutenzione degli asset. CMMS è uno strumento software sviluppato per ottimizzare digitalmente il compito di manutenzione. IoT agisce come una vasta fonte di connessione dati in tempo reale. Questi big data in tempo reale vengono acquisiti tramite Supervisory Control and Data Acquisition (SCADA). I dati raccolti vengono quindi collegati al sistema CMMS per monitorare e tenere traccia dello stato della risorsa in tempo reale. IoT qui gioca come mediatore che connette, condivide, analizza, monitora e prende continuamente decisioni per i dati provenienti da asset e sistemi industriali.

Il software CMMS fornito da Faststream Technologies utilizza vari trigger di manutenzione come trigger di interruzione, trigger di tempo, trigger di utilizzo, trigger di evento, trigger di condizione e trigger di contatore per notificare l’avviso di manutenzione necessario per una risorsa al tecnico.

Per trovare e prevenire il potenziale guasto nella produzione di attrezzature o asset in anticipo sul tempo, la piattaforma Faststream Technologies ha bisogno di un po ‘di stack tecnico come segue:

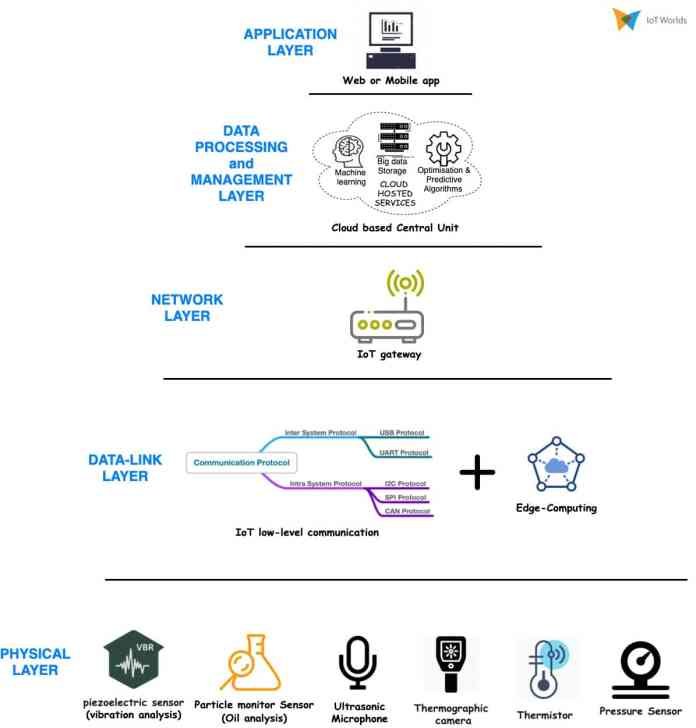

- Sensori IoT intelligenti — I sensori in IIoT svolgono un ruolo fondamentale nel collegamento tra i sistemi fisici. Faststream Technologies supporta la raccolta di varie forme di dati (immagine termica, analisi delle vibrazioni, segnali acustici, osservazione delle apparecchiature, ecc.). Tutti questi dati in tempo reale sono quindi collegati alla rete/gateway IIoT utilizzando i protocolli di comunicazione di basso livello come Serial Peripheral Interface (SPI), Inter-Integrated Circuit (I2C), RS-232, ecc Questi protocolli sono costruiti utilizzando il circuito fisico come Universal Asynchronous Receiver o Trasmettitore ( UART) e GPIB (General-Purpose Interface Bus).

- Gateway IoT: i gateway IIoT sono sviluppati per fornire il servizio verticale tra i sensori IoT e il back-end del server cloud. In un ambiente industriale più complesso, è anche necessario un gateway IoT intelligente (field gateway) per l’edge computing.

- Servizi cloud — Dal momento che i servizi cloud (Microsoft Azure, Amazon, Thinkspace, ecc.) si stanno evolvendo in una grande fase di hosting piattaforma CMMS basata su cloud ha diversi vantaggi. Vari servizi cloud come il Big Data Warehouse centralizzato, l’elaborazione senza server, report di analisi, ecc.

- Interfaccia applicazione — Web o mobile API funge da interfaccia o unità di controllo per visualizzare il report personalizzabile relativo allo stato delle risorse e alle condizioni di monitoraggio.

Stack tecnico per la piattaforma end-to-end di manutenzione predittiva

La piattaformaFaststream Tech PdM con il modello universale viene utilizzata per sviluppare una soluzione di manutenzione predittiva avanzata per diversi settori come le principali aziende di produzione di petrolio e gas, l’industria elettrica, le ferrovie, le aziende petrolchimiche, le società di ingegneria meccanica, la logistica, ecc. Oggi nel mondo industriale competitivo piattaforma PdM di Faststream Technologies hanno un ruolo obbligatorio a causa di diversi fattori benefici come,

- Riduzione dei tempi di manutenzione — PDM aiuta ad eliminare il 20% – 50% della routine di manutenzione basata sul tempo e riduce i costi di manutenzione del 5% -10%. La tecnologia Faststream fornisce servizi PdM remoti online e offline che riducono il tempo complessivo dedicato alle attività di manutenzione.

- Maggiore efficienza e produttività — Con un monitoraggio continuo in tempo reale offre la possibilità di aumentare l’efficienza del prodotto ottimizzando i costi di manutenzione. Insieme alla tecnologia AI, consente un’analisi delle cause principali per prevedere il guasto in anticipo. Con l’aumento della produttività porta la soddisfazione del cliente.

- Flussi di ricavi : i produttori di apparecchiature originali (OEM) possono generare ricavi fornendo ai clienti i nostri servizi (analisi predittiva, dashboard o servizio di spedizione dei tecnici prima che si verifichi il guasto).

- Vantaggio competitivo — La soluzione PdM di Faststream Technologies ha la capacità di integrare nuove regole decisionali e adattarsi a diversi tipi di macchinari industriali porta una grande e forte sfida ai concorrenti sul mercato.

- Maggiore sicurezza — Con gli strumenti giusti, la giusta strategia e i dati enormi, la sfida nascosta della sicurezza dei lavoratori viene affrontata. Con i potenti algoritmi di Machine Learning e Ai, è altamente possibile rilevare tempestivamente un guasto all’apparecchiatura. Questa caratteristica di sicurezza delle tecnologie Faststream le consente di fornire un ambiente sicuro per i lavoratori.

Contattaci per ulteriori dettagli!